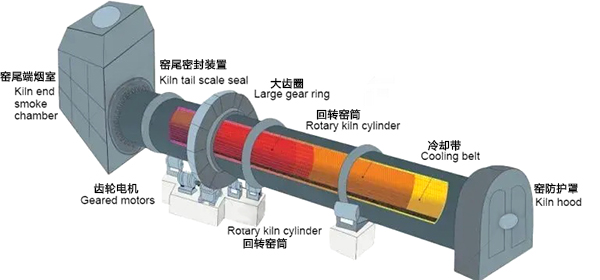

回转滚筒干燥窑工作原理:

需要干燥的物料经过溜管的方式从窑头罩内部均匀加入窑体内,转窑的转动机构带动倾斜角度的滚筒回转运动,粉状或细颗粒状的松散物料在滚筒内做翻转式螺旋推进运动,筒体内设有翻料板翻转物料、使物料不断翻滚流动,均匀和热风受热,充分干燥。物料连续运动,通过和窑体的热交换完成产品的干燥过程。

加热方式:

采用特制燃烧器机组,燃烧器火焰对筒壁直接加热,将筒壁升温然后物料与筒壁进行热交换,同时烟气不与物料直接接触。

同时外壁保温采用定制硅酸铝高温棉,保证良好的保温效果,同时进一步减少热量的损失,从而增加干燥效率和节能。

设备结构:

干燥回转窑主要有燃烧系统、控制系统、筒体、窑体、驱动装置、点火装置、尾气系统、出料系统组成。所有部件安装在整体支脚上。燃烧系统主要有烧嘴、控制阀组、电动执行机构、助燃风机、点火装置组成。

筒体带有齿轮,两端由托轮支撑,由变频调速电机通过减速机链接齿轮带动筒体材质根据不用物料煅烧温度选择不同材料,并内设有翻料板,窑体采用优质的耐火砖或耐火棉砌筑而成,采用含陶瓷高温棉毯密封链接,减少散热量。驱动装置采用齿轮转动,减速机设有两个输出轴,增加手动或紧急驱动装置,在紧急停窑的时转动筒体,保护筒体的损伤。

给料机由料斗、螺旋输送、搅拌装置组成,螺旋输送变频控制。

本设备特点:

1)热源采用无锡特制燃烧器,此燃烧器热效率高,同时火焰温度高,燃烧比较充分。

2)干燥主机头尾采用专用鱼鳞片密封结构,其具有不漏风、不漏料、耐高温、耐磨损、长寿命、高可靠性、安装方便、免维护使用的特点;

3)设备中前后滚圈、托轮及中间传动大小齿轮都制作防尘罩,以适应露天安装及多尘的环境。同时在上述的接触面采用滴油润滑的方式进行润滑,以提高设备使用寿命;

4)天然气加热保温采用定制定制硅酸铝高温棉,保证良好的保温效果,同时进一步减少热量的损失,从而增加干燥效率和节能

一、设计条件参数 :

1.物 料:催化剂

2.初 水 分:5~10%

3.终 水 分:~0.5%

4.堆积密度:0.8

5.处理量:1000~1200Kg/h

6.干燥温度:<1000度(设计1000℃)

7.干燥时间:1~3h

8.运行方式:24h连续运行

9.干燥方式:回转窑连续化运行。

10.煅烧热源:燃烧器加热筒壁(天然气加热)

11.除尘方式:脉冲布袋除尘器

12.设备材质:主机SUS310S,其余SUS304/Q235组件(详见配置表)

13.进料方式:缓冲料仓+螺旋输送器

工艺流程介绍:

一)工艺方案要求

缓冲料仓及螺旋输送器、天然气燃烧器、除尘系统、配套的系统

内用管道、阀门以及相关管件。

二)工艺流程

物料:缓冲料仓→回转窑煅烧→后续料输

含湿气体:筒体→脉冲布袋除尘器

天然气烟气:客户处理

三)煅烧热源

采用压力10000pa,热值10000大卡以上的天然气

四)煅烧废气处理

筒体废气排放:

煅烧产生的烟气接入客户预留管道

单台设备技术性能表

|

1 |

设备型号 |

HZY-1.5×17.0型煅烧窑 |

|

|

2 |

筒体内径 |

Φ1.5m |

|

|

3 |

筒体长度 |

17.0m |

|

|

4 |

煅烧段体内径 |

Φ1.5m |

|

|

5 |

煅烧段体长度 |

12.0m |

|

|

6 |

倾斜度 |

1.2° |

基础保证 |

|

7 |

筒体转速 |

0~7rpm |

|

|

8 |

传动功率 |

15.0Kw |

变频调速 |

|

9 |

形式 |

组合式翻料板 |

|

|

10 |

设备装机功率 |

P=37.75Kw.h |

|

|

11 |

设备燃气耗量 |

~120m³/h |

燃气热值按10000计算 |